1. Correspondência de características de matéria-prima

Tipo de material: Pó, grânulos , fibras ou impregnação líquida, etc. Diferentes materiais têm diferentes requisitos para métodos de fluidização, aquecimento ou pulverização.

Sensibilidade ao calor: Para matérias-primas sensíveis ao calor (como agentes biológicos), devem ser selecionados modelos de fluidização a baixa temperatura ou de fluxo de ar ajustável para evitar a degradação térmica.

Adesão e fluidez: Pós altamente viscosos devem ser selecionados utilizando leitos fluidizados com fluxo de ar ajustável ou peletizadoras com dispositivos antiaderentes.

Referindo-se às recomendações de seleção para peletizadoras de leito fluidizado, as características do material são a principal consideração.

2. Requisitos de capacidade de produção

Produção Diária/Hora: Determine a capacidade máxima de produção necessária (kg/h) com base no plano de produção.

Tempo de operação contínuo: Equipamentos que operam por longos períodos requerem excelente dissipação de calor e um projeto de rolamento confiável.

3. Tamanho e distribuição de partículas

Tamanho de partícula alvo: Determine o tamanho médio de partícula (D50) e a faixa de distribuição de tamanho de partícula com base nos requisitos de uso do produto final.

Método de ajuste: Considere se telas substituíveis, cortadores ajustáveis ou ângulos de pulverização são necessários para um ajuste flexível do tamanho das partículas.

4. Potência e consumo de energia

Potência do motor: Diretamente relacionada à capacidade de produção, viscosidade do material e método de processamento. Potência excessiva desperdiça energia, enquanto potência insuficiente afeta a produção e

uniformidade do tamanho das partículas.

Índice de Eficiência Energética: Foco na energia elétrica consumida por quilograma de produção (kWh/kg). A seleção de um modelo de baixo consumo de energia ajuda a reduzir os custos operacionais.

5. Sistema de alimentação e transporte

Método de alimentação: Alimentação por parafuso, alimentação vibratória ou transporte pneumático. Deve ser compatível com as características de fluxo da matéria-prima.

Caminho de transporte: Requer uma correia transportadora de resfriamento, transportador helicoidal ou sistema de transporte pneumático correspondente para garantir o resfriamento rápido das partículas após a formação e seu transporte para a unidade de pós-processamento.

6. Temperatura, umidade e controle ambiental

Método de aquecimento/resfriamento: Aquecimento elétrico, aquecimento a vapor ou resfriamento a água. Isto é especialmente crítico para materiais sensíveis ao calor ou que secam.

Faixa de temperatura operacional: O limite superior de temperatura do equipamento deve exceder a temperatura máxima do processo e deve ter controle de temperatura uniforme.

7. Sistema de Automação e Controle

PLC e tela sensível ao toque: permite monitoramento em tempo real, configuração de parâmetros e ligação de alarme.

Configuração do Sensor: Inclui sensores on-line para detecção de temperatura, pressão, vazão e tamanho de partículas, melhorando a consistência do produto e reduzindo a intervenção manual.

8. Compatibilidade pós-processamento

Peneiramento/Classificação: Seja equipado com peneira vibratória ou classificador de ar para separação automática de partículas qualificadas.

Embalagem/Armazenamento: O método de descarga da peletizadora deve ser compatível com sistemas de embalagem ou silos subsequentes para evitar bloqueios secundários.

9. Qualificações e serviços do fornecedor

Sistema de Qualidade: Certificado pelo sistema de gestão de qualidade internacional ISO9001:2000, garantindo que os equipamentos atendam aos padrões internacionais de qualidade.

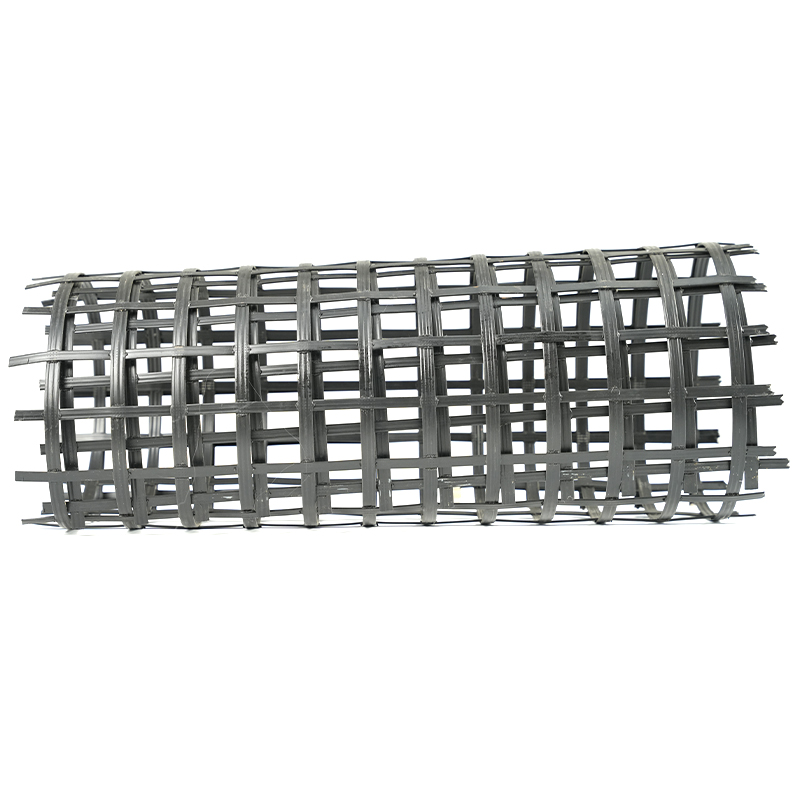

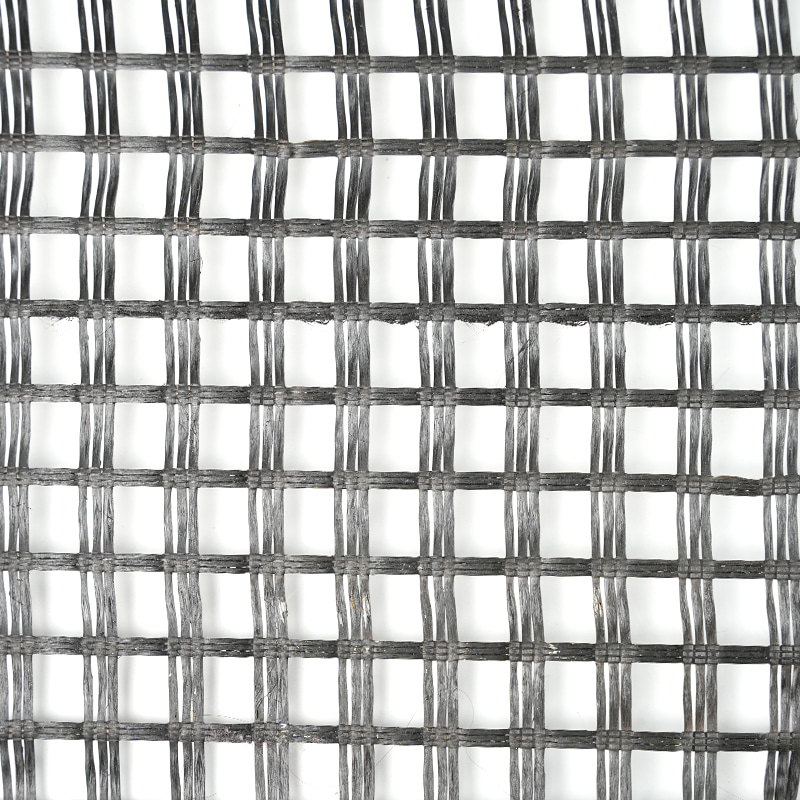

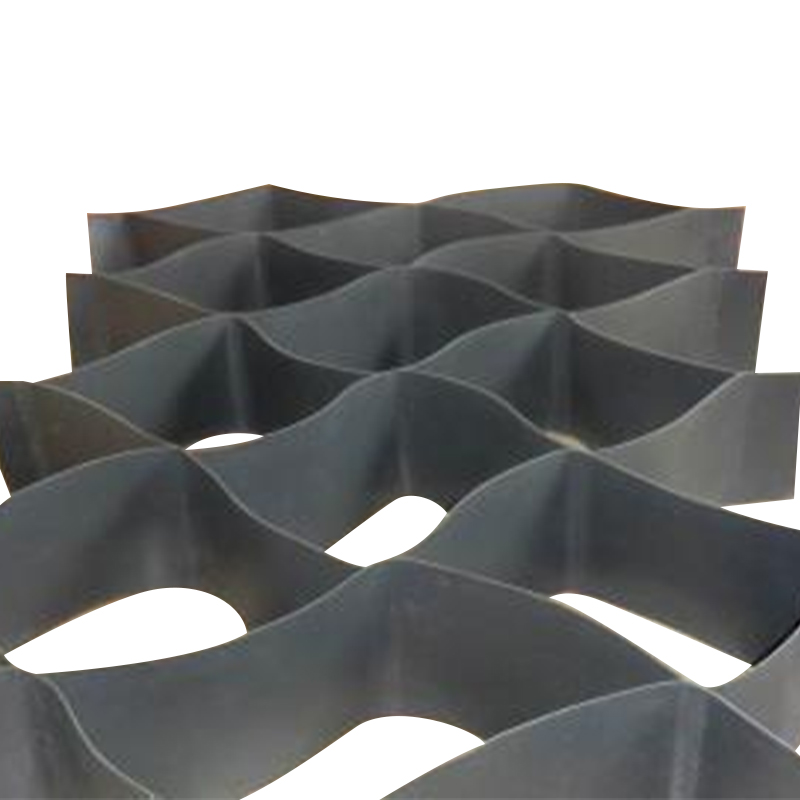

Solidez Técnica: A empresa possui uma fábrica de 50.000 metros quadrados, com foco em P&D de equipamentos geossintéticos. Possui uniaxial desenvolvido independentemente e

dispositivos de alongamento biaxial e equipamentos de membrana composta, e pode fornecer soluções personalizadas para peletizadoras.

Suporte pós-venda: Fornecemos comissionamento no local, treinamento, fornecimento de peças de reposição e serviços de atualização técnica para garantir a operação estável do equipamento a longo prazo.